- Новолипецкий металлургический комбинат (НЛМК)

- История возникновения предприятия

- Состав производственных мощностей

- Коксохимический цех

- Агломерационный цех

- Доменное производство

- Кислородно-конвертерное производство

- Прокатное производство

- Каталог продукции

- Экономические показатели

- Собственники и руководители

- Металлургические комбинаты России: их железорудная и топливная базы

- Краткие сведения об истории создания и особенностях работы Орско-Халиловского, Кузнецкого, Западно-Сибирского, Магнитогорского, Новолипецкого, Череповецкого и Нижнетагильского металлургических комбинатов; изучение их железорудной и топливной баз.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Введение

- 4. Магнитогорский металлургический комбинат

- Строительство завода началось 10 марта 1929 г., а 1 февраля 1932 г. ММК получил первый чугун. За 60 лет Магнитка выплавила около 390 млн. т. чугуна, свыше 250 млн. т. стали и произвела более 400 млн. т. проката. В 1992 г. на комбинате работали: три аглофабрики с общим производством 8,2 млн. т. агломерата, 11 коксовых батарей с годовым производством кокса 7,2 млн. т., 9 доменных печей с производством 10,6 млн. т.чугуна, 31 мартеновская печь и двухванные сталеплавильные агрегаты с производством около 16 млн.т. стали, конвертерный цех с двумя конвертарами и тремя МНРС мощностью 5 млн. стали в год, три обжимных стана, четыре стана горячей прокатки, шесть сортовых станов, агрегаты лужения и цинкования, холодного профилирования, а также развитые ремонтное, транспортное, подсобное и энергетическое хозяйства.

- Так как Магнитогорское и Тагило-Кушвинское месторождения железных руд уже почти истощены в настоящее время ведется разработка бедных руд Качканарской и Байкальской групп месторождений, в которых сосредоточены 3/4 запасов уральских железных руд. Только благодаря тому, что руды многокомпонентные и содержат также ванадий и титан, добыча их рентабельна.

- ММК использует привозное топливо (кузнецкий уголь и кокс) и частично железную руду (из Курской магнитной аномалии). Предприятие закупает сырье и топливо в Казахстане, где разрабатываются Соколовско-Сарбайские месторождения железных руд. Обогащением рудного сырья занимается Качканарский горно-обогатительный комбинат в Свердловской области.

- 5. Новолипецкий металлургический комбинат

- Новый этап развития металлургии в Липецке начался в XX веке. С начала века действует металлургический завод «Свободный сокол». 25 февраля 1931 года Совнарком СССР принял постановление о сооружении Новолипецкого металлургического завода на базе местных железорудных месторождений. Первоначально намеченная мощность составляла 350 тыс. т. литейного чугуна в год. Строительство началось в марте того же года, а 7 ноября 1934 г. первая доменная печь начала выдавать продукцию. Этот день стал днем рождения предприятия.

- Вслед за первой доменной печью ровно через год вошла в строй вторая. Основная продукция завода в довоенные годы — литейный чугун — поставлялась на машиностроительные предприятия юга и центра России.

- Великая отечественная война остановила развитие завода. С приближением линии фронта к Липецку оборудование, материалы и персонал были эвакуированы в Челябинск, где 30 апреля 1944 г. доменный цех НЛМК в составе двух печей отметил второе рождение.

- По окончании войны начались интенсивные работы по восстановлению доменных печей, ТЭЦ. В 1947 г. Гипромезом был разработан проект восстановления завода в составе двух доменных печей общей производительностью 600 тыс. т. литейного чугуна в год.

- Возведение новых заводских объектов было связано с реализацией масштабного проекта по созданию комплекса для производства отечественной трансформаторной стали. Летом 1957 г. был пущен в эксплуатацию первый на НЛМК цех горячей прокатки. В декабре 1958 г. введена в строй первая электропечь сталеплавильного цеха, а в 1959 г. — вторая печь и установки непрерывной разливки стали. В 1960 г. начал работать цех холодной прокатки проектной мощностью 200 тыс. т. холоднокатаной трансформаторной стали в год.

- Со строительством и пуском новых объектов Новолипецкий завод стал превращаться в крупнейшее металлургическое предприятие страны.

- В ходе строительства и освоения мощностей НЛМК было применено множество оригинальных технических решений, передовых производственных технологий. Многие заводские объекты являлись новыми для своего времени не только в отечественной, но и в мировой металлургии. В рекордно короткие сроки впервые в мировой практике освоены принципиально новые режимы прокатки и смотки в рулоны горячекатаных полос толщиной 1,2 — 1,8 мм из непрерывнолитых слябов, разработаны и внедрены процессы получения проката специального сортамента для судостроительной и нефтеперерабатывающей промышленности, освоена прокатка полос из специальных марок конструкционных сталей.

- Став к концу 70-х годов предприятием с полным металлургическим циклом, НЛМК продолжал развиваться и в последующие годы.

- Сегодня НЛМК является одним из крупнейших предприятий черной металлургии в России и странах СНГ.

- Вынужденная ориентация на внешний рынок в связи со стагнацией отечественной экономики в последние годы не снимает стратегической задачи усиления присутствия НЛМК на рынке внутреннем. Здесь комбинат видит большие перспективы сотрудничества с такими отраслями, как нефтегазовая, автомобильная, строительная.

- Сырье поступает на НЛМК с Курской магнитной аномалии, находящейся в 350 километрах от Липецка, и «Стойленского ГОК». Необходимый для осуществления производственных циклов уголь (более 5 миллионов тонн ежегодно) — с Донецкого угольного бассейна.

- 6. Череповецкий металлургический комбинат

- Хорошее транспортное сообщение позволяет бесперебойно доставлять в Череповец сырье и топливо, а близость к Москве, Петербургу, Нижнему Новгороду и другим промышленным центрам открывает широкие возможности для реализации готовой продукции, для использования металлического лома со всего Нечерноземья.

- Реальная возможность строительства крупного завода для снабжения Северо-запада собственным металлом появилась только после открытия в 1930-1933 годах Кольских железных руд и печорских углей. Суровые климатические условия Заполярья, где находятся месторождения, оторванность этого региона от промышленных центров делали нецелесообразной постройку металлургического завода по традиционной схеме: на руде или на угле. Ученые предложили посадить завод на перекрестке потоков руды, угля и готовой продукции, в месте пересечения железнодорожной линии Вологда-Ленинград с Мариинской водной системой, приблизительно около города Череповца.

- Своих опытных кадров тогда в Череповце не было. Рабочим, набранным из местных жителей, передавали опыт инженеры, горновые, сталевары, вальцовщики из Новокузнецка и Магнитогорска, Нижнего Тагила и Запорожья. И вот здесь, у доменных печей, мартенов и прокатных станов, в жарких спорах богатейший опыт металлургических школ аккумулировался, творчески перерабатывался и соединялся воедино. Все лишнее отсекалось, и родился свой, череповецкий, почерк, своеобразный и отличный от других заводов.

- Уникальность исходных материалов (минимальное содержание фосфора в Кольских железных кварцитах и серы в печорских углях), первоклассное оборудование, применение впервые в отечественной практике многих технических новинок за короткий период превратили Череповецкий металлургический завод в одно из самых мощных и современных предприятий мира по производству черных металлов.

- Подобные документы

Новолипецкий металлургический комбинат (НЛМК)

История возникновения предприятия

Новолипецкий металлургический комбинат — гигант российской металлургии, история которого уходит корнями в первые пятилетки времен СССР, когда правительство решило построить масштабное предприятие для переработки руд Липецкого месторождения. В этом регионе уже давно освоили азы металлургии. В 1693 году дал первый чугун чугуноплавильный завод на берегу реки Белый Колодязь (позже здесь образовалось село Боринское, названное в честь владельца предприятия Кузьмы Борина). Позже, в 1703 году возле села Липское запустили Верхне-Липецкий завод, а десятью годами позже — мастерские Нижнего завода. Спустя полвека металлургическое производство липецкого края пришло в упадок, и новый этап становления местной металлургии стартовал лишь в феврале 1931 года, когда Совнарком СССР постановил начать здесь строительство завода по производству литейного чугуна производительностью 0,35 млн тонн в год.

Уже через месяц на берегах реки Воронеж закипели строительные работы, а в ноябре 1934 года дала чугун первая доменная печь. Спустя год состоялся запуск второй домны. Обе печи работали на местном железорудном сырье с трех рудников: Студёнского, Донского и Сырского. С открытием Курской магнитной аномалии эти рудники утратили свое значение, и комбинат стал заводить руду с крупнейшего мирового месторождения ЖРС.

В послевоенные годы на липецкую площадку начали возвращать эвакуированное оборудование и восстанавливать производственные мощности предприятия. В то же время завод решили превратить в полноценный комбинат с полным металлургическим циклом. Эти планы начали сбываться в 1957 году, когда на НЛМК (в те годы завод еще не имел статуса «комбината») заработал прокатный стан для получения листа из трансформаторных сталей. Двумя годами позже предприятие запустило собственный электросталеплавильный цех с непрерывной разливкой стали (новая для СССР и всего мира технология, которая изменила лицо металлургии), а в 1966 году цикл замкнулся — заработал кислородно-конвертерный цех. В последующие годы на НЛМК запустили мощности для прокатки листа и второй ККЦ, что сделало комбинат одним из крупнейших производителей стали в мире. Это была глобальная империя с мощным металлургическим комплексом и вспомогательными цехами. В 80-е годы прошлого века здесь даже открыли собственный рыботоварный цех.

В постсоветское время Новолипецкий металлургический комбинат продолжил свое развитие и сейчас является одним из гигантов российской металлургии. Липецкая площадка стала жемчужиной Группы НЛМК, которая объединяет горнодобывающие и металлургические активы в РФ и за рубежом. В последние десятилетия на НЛМК реализуется масштабная программа по увеличению производительности. Здесь запустили доменную печь «Россиянка» — одну из крупнейших в мире, взялись за увеличение производительности конверторов и совершенствование прокатного передела. Комбинат остается ведущим производителем листа в РФ, в том числе сталей электротехнического назначения.

Состав производственных мощностей

НЛМК — предприятие с полным металлургическим циклом, работающее на руде с собственного Стойленского месторождения. В штате Новолипецкого металлургического комбината трудится около 27 тыс. человек. Предприятие выпускает около 18% от общероссийского производства стали, специализируясь на изготовлении плоского проката из рядовых, легированных и электротехнических марок. В 2019 году НЛМК выплавил более 12 млн тонн стали и остался №1 в металлургии РФ (№17 в мире по итогам 2018 года). Комбинат поставляет на российский рынок около 86% всей динамной стали, 27% х/к листа, 22% плоского проката с цинковыми полимерным покрытиями. Также значительная доля слябов с Липецкой площадки идет на европейские и американские площадки Группы НЛМК для переката на лист и штрипс и последующей реализации на локальных рынках.

Коксохимический цех

НЛМК располагает собственным коксохимическим производством, которое было запущено в сентябре 1959 года. Сейчас липецкая площадка на 40-45% обеспечивает производство собственным коксом, а остальную часть поставляет дочернее предприятие «Алтай-Кокс». Коксохимический цех НЛМК располагает 4 коксовыми батареями с суммарной мощностью около 2,5 млн тонн кокса в год — это наиболее производительный цех в России. За 61 год работы подразделение выпустило более 210 млн тонн продукции.

Агломерационный цех

Первая агломашина заработала на НЛМК в 1963 году. За 57 лет работы подразделение выпустило более 650 млн тонн продукции. Сейчас агломерационное производство комбината включает 4 агломашины, которые за год производят около 15 млн тонн агломерата для последующей переработки в доменном цехе. Рекорд производства был установлен в 2016 году, когда агломератчики изготовили 15,5 млн тонн продукции. Сырье для агломашин доставляется со Стойленского ГОКа, входящего в состав Группы НЛМК.

Доменное производство

Первая домна заработала на НЛМК в 1934 году. Сейчас доменное производство комбината представлено 2 цехами, работающими на собственном агломерате и коксе (с учетом производства на дочернем предприятии «Алтай-Кокс»).

В состав первого доменного цеха входят три печи:

- ДП-3 полезным объемом 2 тыс. м 3 производит около 1,3 млн тонн чугуна в год;

- ДП-4 полезным объемом 2 тыс. м 3 и производительностью 2 млн тонн чугуна в год;

- ДП-5 полезным объемом 3,2 тыс. м 3 и производительностью 2,9 млн тонн чугуна в год.

Второй доменный цех включает 2 печи:

- ДП-6 полезным объемом 3,2 тыс. м 3 и производительностью 3,4 млн тонн чугуна в год. Печь построена в 1978 году и реконструирована в 2019 году с общим бюджетом инвестиционного проекта в 35 млрд руб.;

- ДП-7 «Россиянка» полезным объемом 4,2 тыс. м 3 и производительностью 4,2 млн тонн чугуна в год. Домна была построена и запущена в эксплуатацию в 2011 году. Это первая доменная печь, построенная в РФ после распада СССР. Проектированием и поставкой оборудования занималась компания Paul Wurth (Люксембург). Затраты на строительство составили 43,6 млрд руб. — этот проект входит в десятку крупнейших инвест-программ десятилетия в России.

Кислородно-конвертерное производство

Конвертерное производство НЛМК представлено двумя цехами. Они работают на чугуне из доменных цехов комбината и на металлическом ломе, поставляемом системой ломозаготовительных площадок «Вторчермет НЛМК».

Конвертерный цех №1

Цех начал работу в 1966 году. Тогда номинальная производительность этого подразделения составляла 2,2 млн тонн, но сейчас этот показатель почти в 2 раза выше. В состав КЦ-1 входят:

- 2 1300-тонных миксера для приема и хранения суточного запаса чугуна;

- 3 конвертера емкостью по 160 тыс. тонн суммарной производительностью около 4,5 млн тонн стали;

- 2 70-тонные электропечи для выплавки синтетических шлаков;

- 2 установки «ковш-печь» суммарной мощностью 4 млн тонн, 4 установки доводки металла и 1 вакууматор на 400 тыс. тонн стали, предназначенные для внепечной обработки стали из конвертеров;

- 2 вертикальные 2-ручьевые слябовые установки непрерывного литья заготовок (УНРС или МНЛЗ);

- 2 криволинейные 2-ручьевые слябовые УНРС.

Конвертерный цех №2

Цех запустили в 1966 году. Тогда номинальная производительность этого подразделения составляла 4 млн тонн. Сейчас этот показатель превышает 8,5 млн тонн. В состав КЦ-2 входят:

- 3 конвертера номинальной емкостью по 300 тонн (конвертер №2 заменили на агрегат емкостью 330 тонн; аналогичные работы будут проведены на конвертере №3) номинальной производительностью 8,5 млн тонн стали в год с планами по увеличению этого показателя до 10 млн тонн;

- 5 установок доводки металла, 2 установки химического подогрева металла, 2 агрегата «ковш-печь» суммарной мощностью 8 млн тонн и 1 вакууматор мощностью 4 млн тонн;

- 4 криволинейные слябовые УНРС;

- 1 радиальная слябовая УНРС.

В 2019 году оба конвертерных цеха НЛМК выпустили 12,012 млн тонн стали, что на 10% меньше в сравнении с 2018 годом. После реконструкции доменной печи №6 и модернизации конвертерного производства производительность подразделения вырастет до 14 млн тонн в год (реконструкция завершится в 2020 году).

Прокатное производство

Прокатное производство НЛМК объединяет цехи по производству горячекатаного листа, холоднокатаного проката и готовой продукции с покрытиями. В отдельные подразделения выделены производство динамной и трансформаторной стали. В 2019 году объемы производства проката на НЛМК составили около 5,55 млн тонн, хотя возможности предприятия позволяют выпускать около 6 млн тонн товарной продукции (5,8 млн тонн в 2017 году).

Производство горячекатаного проката

Производство включает стан 2000, работающий на слябах из конвертерных цехов. Номинальная производительность цеха составляет 5,8 млн тонн листа толщиной от 1,2 до 16 мм и шириной от 0,9 до 1,85 м. Конечный прокат сматывают в рулоны, а затем отправляют потребителям или в последующий передел для производства холоднокатаного листа.

Производство холоднокатаного проката и проката с покрытиями

Производственная линия объединяет следующие мощности:

- 2 агрегата непрерывного травления (НТА), предназначенные для удаления окалины и загрязнений с поверхности г/к проката;

- 5-клетьевой непрерывный стан 2030 для холодной прокатки листа толщиной от 0,4 до 2,5 ;

- колпаковые и протяжные печи АНО или АГНЦ для отжига проката;

- дрессировочные станы;

- 4 агрегата непрерывного горячего цинкования суммарной производительностью около 1,3 млн тонн;

- 3 агрегата полимерных покрытий общей производительностью 580 тыс. тонн в год.

Цех динамной стали

Цех работает на подкате из цеха горячей прокатки, произведенном из слябов ККЦ-1. Он выпускает изотропные динамные стали электротехнического назначения. Цех объединяет следующие агрегаты:

- агрегат подготовки горячекатаных рулонов, на котором выполняется обрезка кромки и торцов полосы;

- агрегат нормализации, предназначенный для термообработки г/к проката с целью улучшения магнитных свойств стали;

- непрервно-травильный агрегат для удаления окалины и загрязнений;

- 4-клетьевой стан 1400 холодной прокатки;

- агрегат непрерывного отжига, где готовую сталь термообрабатывают и покрывают слоем электроизоляционного покрытия;

- агрегаты продольной резки.

- агрегат травления проталкиванием;

- агрегаты непрерывного отжига, куда прокат попадает после отправки в ПДС для первой холодной прокатки на стане 1400;

- агрегат резки;

- 2 20-валковых стана холодной прокатки;

- 4-валковый реверсивный стан холодной прокатки;

- агрегаты защитных покрытий;

- колпаковые печи для отжига готовой стали.

Цех трансформаторной стали

Цех также работает на подкате из цеха горячей прокатки, произведенном из слябов ККЦ-1. Он выпускает анизотропные трансформаторные стали электротехнического назначения. Некоторые операции выполняются в ПДС.

Цех трансформаторной стали объединяет следующие агрегаты:

- агрегат травления проталкиванием;

- агрегаты непрерывного отжига, куда прокат попадает после отправки в ПДС для первой холодной прокатки на стане 1400;

- агрегат резки;

- 2 20-валковых стана холодной прокатки;

- 4-валковый реверсивный стан холодной прокатки;

- агрегаты защитных покрытий;

- колпаковые печи для отжига готовой стали.

Каталог продукции

- Чугун товарный;

- Заготовка слябовая непрерывнолитая;

- Прокат плоский горячекатаный толщиной от 1,2 до 16 мм и шириной от 0,9 до 1,85 м;

- Прокат плоский холоднокатаный в рулонах и листах толщиной от 0,25 до 3 мм и шириной от 0,6 до 1,5 м;

- Прокат плоский оцинкованный в рулонах и листах толщиной от 0,25 до 3 мм и шириной от 0,6 до 1,5 м;

- Прокат плоский с полимерным покрытием в рулонах и листах толщиной от 0,25 до 3 мм и шириной от 0,6 до 1,5 м;

- Прокат плоский из трансформаторных и динамных марок стали;

- Другие виды продукции: газы, химические продукты, шлак, кокс, ЖРС, сыпучие материалы.

Экономические показатели

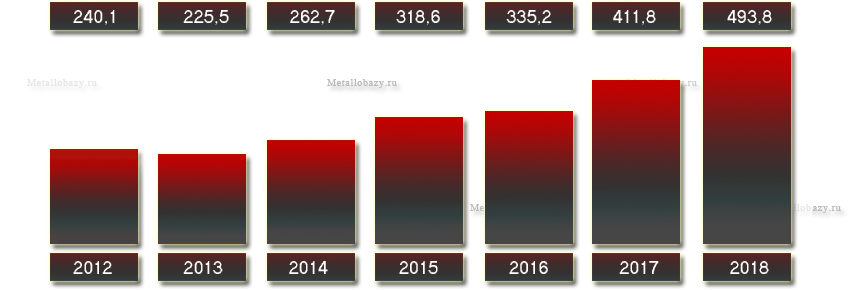

Новолипецкий металлургический комбинат является базовой площадкой Группы НЛМК, на финансовые показатели которой будем ориентироваться при оценке положения предприятия. В 2019 году выручка компании составила 10,554 млрд долларов, что на 10% ниже доходов за 2018 год.

Такое падение выручки в компании объясняют не только общемировыми трендами, но и снижением производства на Липецкой площадке, где в прошлом году проводились работы по модернизации доменного и сталеплавильного производства, направленные на повышение производительности предприятия на 1 млн тонн (до 14 млн тонн в год). Даже несмотря на снижение объемов производства, выручка за 2019 год превышает показатель 2017 года. В целом доходы компании НЛМК планомерно растут с 2010 года, увеличившись в 2,5 раза в рублевом выражении.

Выручка Группы НЛМК в 2012-2019 гг.

Прибыль группы в 2019 году составила 1,339 млрд долларов, снизившись на 40% относительно 2018 года. Причины все те же: снижение объемов реализации, повышение стоимости железорудного сырья и падение экспортных цен на слябы и готовый листовой прокат. В целом, даже такое падение прибыли не отразится на устойчивом финансовом положении группы, которая завершает масштабную программу модернизации производства, целью которой является повышение производительности Новолипецкого комбината. Предприятие крепко стоит на ногах, имея за плечами собственную сырьевую базу и альтернативные варианты сбыта продукции в США и Европе.

Собственники и руководители

Собственники:

- Новолипецкий металлургический комбинат входит в структуру Группы НЛМК, 81% которой через компанию Fletcher Group Holdings Limited владеет российский миллиардер Владимир Лисин, занявший в 2019 году второе место в рейтинге наиболее зажиточных российских бизнесменов от Forbes с состоянием 21,3 млрд долларов.

Руководство:

- Первый вице-президент — генеральный директор НЛМК в 2010-2012 гг.: Анисимов Игорь Николаевич;

- Управляющий директор НЛМК в 2012-2019 гг.: Филатов Сергей Васильевич;

- Управляющий директор НЛМК с 2019 года: Воротников Вячеслав Иванович.

Источник

Металлургические комбинаты России: их железорудная и топливная базы

Краткие сведения об истории создания и особенностях работы Орско-Халиловского, Кузнецкого, Западно-Сибирского, Магнитогорского, Новолипецкого, Череповецкого и Нижнетагильского металлургических комбинатов; изучение их железорудной и топливной баз.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 21.12.2010 |

| Размер файла | 28,5 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Липецкий Государственный Технический Университет

Металлургические комбинаты России: их железорудная и топливная базы

Студент группы ИОЗЭМ — 10

Доцент кафедры Металлургии

1. Орско-Халиловский металлургический комбинат

2. Кузнецкий металлургический комбинат

3. Западно-Сибирский металлургический комбинат

4. Магнитогорский металлургический комбинат

5. Новолипецкий металлургический комбинат

6. Череповецкий металлургический комбинат

7. Нижнетагильский металлургический комбинат

Введение

Черная металлургия — отрасль тяжелой промышленности, производящая различные черные металлы. Она охватывает добычу железной руды и производство черных металлов — чугуна — стали — проката. Чугун и сталь используются в машиностроении, сталепрокат в строительстве (балки, кровельное железо, трубы) и транспорте (рельсы). Крупным потребителем сталепроката является ВПК. Россия полностью обеспечивает свои потребности в продукции черной металлургии и экспортирует ее.

Чугун выплавляется в доменных печах — огромных и дорогих сооружениях из огнеупорного кирпича. Сырьем для производства чугуна является марганец, железная руда, огнеупоры (известняк). В качестве топлива используется кокс и природный газ. 95% кокса выпускается металлургическими комбинатами. Сталь выплавляется в мартеновских печах, конвертерах и электропечах. Сырьем для производства стали является чугун и металлолом. Качество стали повышается при добавлении цветных металлов (вольфрама, молибдена). Стальной прокат производится на прокатных станках. Структура черной металлургии стимулировала развитие внутри- и межотраслевых комбинатов. Комбинирование — объединение на одном предприятии (комбинате) нескольких технологически и экономически связанных производств различных отраслей. Большинство металлургических заводов в России — комбинаты, которые включают в свой состав три стадии производства металла: чугун — сталь — прокат (+ коксохимический завод, + ТЭС или АЭС, + производство стройматериалов, + метизный завод).

На каждую тонну чугуна затрачивается 4 тонны железной руды, 1,5 тонны кокса, 1 тонна известняка, большое количество газа, т. е. черная металлургия — материалоемкое производство, которое приурочено к сырьевым базам или к источникам топлива (кокс).

Поэтому предприятия полного цикла размещаются: у железной руды или кокса; у источников сырья и кокса; между коксом и сырьем (Череповецкий металлургический комбинат). После распада СССР — в России осталось 60% черной металлургии (большинство осталось на Украине). 50% проката и 60% стали производится на устаревшем оборудовании.

Перспективы страны связаны с техническим перевооружением и новейшими технологиями. Речь идет о модернизации действующих предприятий. Предусматривается замена мартеновского производства стали на новые способы производства — кислородно-конвертерный и электросталеплавильный на заводах Урала и Кузбасса. Увеличивается производство стали конверторным способом до 70%.

1) Комбинат — полный цикл — чугун — сталь — прокат.

2) Предприятия передельной металлургии — сталь — прокат. Такие предприятия выплавляют сталь из металлолома и размещаются в крупных центрах машиностроения.

3) Доменные предприятия (производство только чугуна). Их стало мало. В основном это заводы на Урале.

4) Малая металлургия с производством стали и проката на машиностроительных заводах.

5) Трубные заводы.

6) Производство ферросплавов — сплавов железа с легирующими металлами (марганец, хром, вольфрам, кремний).

Из-за высоких расходов электроэнергии — 9000 кВт/ч на 1 тонну продукции предприятия черной металлургии тяготеют к дешевым источникам электроэнергии, сочетающимся с ресурсами легирующих металлов, без которых невозможно развитие качественной металлургии.

Россия обеспечена полностью сырьем для черной металлургии кроме марганцевых руд, которыми богата Украина. В России — 40% мировых запасов железной руды. Около 80% железной руды добывается открытым способом. 20% добываемой руды Россия экспортирует.

1. Орско-Халиловский металлургический комбинат

Орско-Халиловский металлургический комбинат является крупным металлургическим предприятием с полным металлургическим циклом. Он расположен в Оренбургской области в городе Новотриицке. Первый чугун на этом заводе был выплавлен 5 марта 1955 г.

АО «ОХМК» работает на базе уникального месторождения природно-легированой железной руды. В руде этого месторождения, кроме железа, содержатся такие ценные элементы, как никель, хром и кобальт. Вэтом же районе были найдены промышленные запасы известняка, никеля и огнеупорной глины.

Сегодня ОХМК это высококачественный прокат, около ста марок углеродистой, легированной и низколегированной стали. Имея высокие потребительские свойства, сталь находит широкое применение во многих отраслях народного хозяйства: при строительстве газопроводов и океанских кораблей, котлов и сосудов, работающих под давлением. Прокат из конструкционной стали отправляют на мостостроительные заводы.

Получателями листового и полосового проката повышенного качества являются известные автомобилестроительные заводы: «ГАЗ», «КАМАЗ», «БЕЛАЗ», «МАЗ» и др.

Комбинат занимает одно из ведущих мест среди родственных предприятий страны по производству высококачественного проката.

Исходным сырьем для получения кокса являются особые сорта каменных углей, которые получают с Кузнецкого и Карагандинского бассейнов. Эти угли отличаются высоким уровнем равномерности показателей качества зольности, серы, влаги.

В качестве сырья для производства агломерата используют железную руду с горнообогатительных предприятий Курской магнитной аномалии, Казахстана и Урала. Флюсующими добавками служат известняки Аккермановского месторождения. В качестве топлива используют кокс мелких фракций. В настоящее время в агломерационном цехе внедрена автоматическая дозировка всех компонентов шихты, освоена технология производства офлюсованного агломерата, что в значительной мере повлияло на повышение производительности доменных печей и на качество чугуна.

2. Кузнецкий металлургический комбинат

Кузнецкий металлургический комбинат — одно из крупнейших предприятий чёрной металлургии. Строительство завода началось в короткие зимние дни конца 1929 года, когда столбик термометра редко поднимался выше 30 градусов мороза. На строительной площадке день и ночь горели костры, отогревая промерзшую землю. Тысячи людей, прибывших сюда из разных концов страны, рыли траншеи в мерзлом грунте, возводили фундаменты для металлургических печей, создавали гигантские цехи. К 1936 году Кузнецкий металлургический комбинат был уже на полном ходу. Были освоены и местные угли и местные руды.

В настоящее время Доля НКМК в отечественном рельсовом производстве составляет около 70 %, а в мировом — порядка 9 %. Согласно исследованиям Всероссийского научно-исследовательского конъюнктурного института, ОАО «НКМК» по объемам выпуска рельсовой продукции входит в первую пятерку крупнейших производителей. Являясь единственным в стране производителем всей номенклатуры рельсового сортамента и монополистом на рынке трамвайных рельсов, НКМК выступает в качестве генерального поставщика рельсовой продукции для ОАО «РЖД». Кроме того, на комбинате выпускается сортовой прокат, заготовка для переката, швеллер, уголок, стальные шары, лист горячекатаный, чугун передельный и литейный, коксохимическая продукция, трубная заготовка, а также судосталь для нужд речного судостроения.

Основная рудная база — рудники Темиртау, Каз, Шерегеш, Таштагол.

В поселке Темиртау Кемеровской области добывают железную руду и доломит, там же располагается дробильно-обогатительная фабрика, откуда сырьё отправляют на металлургические предприятия Новокузнецка. Таштагольский рудник является крупнейшим поставщиком руды на Кузнецкий МК. На Таштагольском руднике ежегодно добывается более двух миллионов тонн сырой железной руды, а также более 1,4 миллиона тонн первичного концентрата, впоследствии идущего на переработку и дальнейшего производства из него железорудного сырья, которое далее отправляется в ЗСМК и Новокузнецкий металлургический комбинат.

Основной топливной базой Кузнецкого МК является кузнецкий бассейн, на который приходится около 80 % от добычи всех коксующихся углей в России.

- ОАО «Западно-Сибирский металлургический комбинат» расположено в г. Новокузнецк Кемеровской области, имеет замкнутый металлургический цикл и является крупнейшим предприятием отрасли в Сибирском регионе страны, предназначенным для обеспечения внешнего и внутреннего рынков строительными, машиностроительными профилями металлопроката.

- Строительство комбината было начато в 1957 г. Одноврменно с базой стройиндустрии создавался благоустроенный поселок для строителей и будущих металлургов. Первые металлургические агрегаты комбината (коксовые батареи, турбогенератор ТЭЦ, доменная печь) были введены в эксплуатацию в 1963-1964 гг.

- 27 июля 1964 г. был получен первый чугун на доменной печи №1 объемом 2000 м 3 . Эта дата и считается днем вступления в строй Западно-Сибирского металлургического комбината.

- Развитие комбината в дальнейшем шло с отступлениями от классической схемы строительства предприятий, когда последовательно вводятся объекты всего металлургического цикла. Здесь было принято решение об опережающем вводе прокатных станов в связи с имевшимся дефицитом мелкосортного проката и проволоки для регионов Сибири и дальнего Востока. В 1965 г. вводится мелкосортный стан, в 1966 г. — проволочный стан. Каждый год вводились в строй новые металлургические агрегаты.

- Одновременно шло развитие ремонтной базы и вспомогательных производств: были построены литейный и механический цехи, цех металлоконструкций, кислородный и др. Металлургический цикл был замкнут с пуском непрерывно-заготовочного стана в 1970 г.

- В 1970 -1980 гг. коллектив комбината добился значительного прироста продукции за счет ввода в эксплуатацию новых цехов и реконструкции действующих агрегатов. В этот период были построены коксовые батареи №5 и 6, доменная печь №3, введены в эксплуатацию конвертерный цех №2, среднесортный стан, цех изложниц и фасонно-сталелитейный цех.

- Строительство и реконструкция объектов сопровождались освоением новой техники и технологии, внедрением передового отечественного и зарубежного опыта, совершенствованием технологических процессов и модернизацией оборудования. С пуском первых агрегатов комбинат стал своеобразным полигоном для освоения головных образцов оборудования, современных технологических процессов, новых видов продукции.

- Руды на ЗСМК привозятся с Коршуновского железорудного месторождения. Коршуновский горно-обогатительный комбинат (ГОК) — молодое предприятие, оснащенное современной техникой. В него входят карьер, обогатительная фабрика, промышленная площадка с подсобными цехами. Он перерабатывает около 20 млн. т железной руды и производит 6,4 млн. т. железного концентрата.

- металлургический комбинат железорудный топливный

4. Магнитогорский металлургический комбинат

Строительство завода началось 10 марта 1929 г., а 1 февраля 1932 г. ММК получил первый чугун. За 60 лет Магнитка выплавила около 390 млн. т. чугуна, свыше 250 млн. т. стали и произвела более 400 млн. т. проката. В 1992 г. на комбинате работали: три аглофабрики с общим производством 8,2 млн. т. агломерата, 11 коксовых батарей с годовым производством кокса 7,2 млн. т., 9 доменных печей с производством 10,6 млн. т.чугуна, 31 мартеновская печь и двухванные сталеплавильные агрегаты с производством около 16 млн.т. стали, конвертерный цех с двумя конвертарами и тремя МНРС мощностью 5 млн. стали в год, три обжимных стана, четыре стана горячей прокатки, шесть сортовых станов, агрегаты лужения и цинкования, холодного профилирования, а также развитые ремонтное, транспортное, подсобное и энергетическое хозяйства.

Так как Магнитогорское и Тагило-Кушвинское месторождения железных руд уже почти истощены в настоящее время ведется разработка бедных руд Качканарской и Байкальской групп месторождений, в которых сосредоточены 3/4 запасов уральских железных руд. Только благодаря тому, что руды многокомпонентные и содержат также ванадий и титан, добыча их рентабельна.

ММК использует привозное топливо (кузнецкий уголь и кокс) и частично железную руду (из Курской магнитной аномалии). Предприятие закупает сырье и топливо в Казахстане, где разрабатываются Соколовско-Сарбайские месторождения железных руд. Обогащением рудного сырья занимается Качканарский горно-обогатительный комбинат в Свердловской области.

5. Новолипецкий металлургический комбинат

Новый этап развития металлургии в Липецке начался в XX веке. С начала века действует металлургический завод «Свободный сокол». 25 февраля 1931 года Совнарком СССР принял постановление о сооружении Новолипецкого металлургического завода на базе местных железорудных месторождений. Первоначально намеченная мощность составляла 350 тыс. т. литейного чугуна в год. Строительство началось в марте того же года, а 7 ноября 1934 г. первая доменная печь начала выдавать продукцию. Этот день стал днем рождения предприятия.

Вслед за первой доменной печью ровно через год вошла в строй вторая. Основная продукция завода в довоенные годы — литейный чугун — поставлялась на машиностроительные предприятия юга и центра России.

Великая отечественная война остановила развитие завода. С приближением линии фронта к Липецку оборудование, материалы и персонал были эвакуированы в Челябинск, где 30 апреля 1944 г. доменный цех НЛМК в составе двух печей отметил второе рождение.

По окончании войны начались интенсивные работы по восстановлению доменных печей, ТЭЦ. В 1947 г. Гипромезом был разработан проект восстановления завода в составе двух доменных печей общей производительностью 600 тыс. т. литейного чугуна в год.

Возведение новых заводских объектов было связано с реализацией масштабного проекта по созданию комплекса для производства отечественной трансформаторной стали. Летом 1957 г. был пущен в эксплуатацию первый на НЛМК цех горячей прокатки. В декабре 1958 г. введена в строй первая электропечь сталеплавильного цеха, а в 1959 г. — вторая печь и установки непрерывной разливки стали. В 1960 г. начал работать цех холодной прокатки проектной мощностью 200 тыс. т. холоднокатаной трансформаторной стали в год.

Со строительством и пуском новых объектов Новолипецкий завод стал превращаться в крупнейшее металлургическое предприятие страны.

В ходе строительства и освоения мощностей НЛМК было применено множество оригинальных технических решений, передовых производственных технологий. Многие заводские объекты являлись новыми для своего времени не только в отечественной, но и в мировой металлургии. В рекордно короткие сроки впервые в мировой практике освоены принципиально новые режимы прокатки и смотки в рулоны горячекатаных полос толщиной 1,2 — 1,8 мм из непрерывнолитых слябов, разработаны и внедрены процессы получения проката специального сортамента для судостроительной и нефтеперерабатывающей промышленности, освоена прокатка полос из специальных марок конструкционных сталей.

Став к концу 70-х годов предприятием с полным металлургическим циклом, НЛМК продолжал развиваться и в последующие годы.

Сегодня НЛМК является одним из крупнейших предприятий черной металлургии в России и странах СНГ.

Вынужденная ориентация на внешний рынок в связи со стагнацией отечественной экономики в последние годы не снимает стратегической задачи усиления присутствия НЛМК на рынке внутреннем. Здесь комбинат видит большие перспективы сотрудничества с такими отраслями, как нефтегазовая, автомобильная, строительная.

Сырье поступает на НЛМК с Курской магнитной аномалии, находящейся в 350 километрах от Липецка, и «Стойленского ГОК». Необходимый для осуществления производственных циклов уголь (более 5 миллионов тонн ежегодно) — с Донецкого угольного бассейна.

6. Череповецкий металлургический комбинат

Хорошее транспортное сообщение позволяет бесперебойно доставлять в Череповец сырье и топливо, а близость к Москве, Петербургу, Нижнему Новгороду и другим промышленным центрам открывает широкие возможности для реализации готовой продукции, для использования металлического лома со всего Нечерноземья.

Реальная возможность строительства крупного завода для снабжения Северо-запада собственным металлом появилась только после открытия в 1930-1933 годах Кольских железных руд и печорских углей. Суровые климатические условия Заполярья, где находятся месторождения, оторванность этого региона от промышленных центров делали нецелесообразной постройку металлургического завода по традиционной схеме: на руде или на угле. Ученые предложили посадить завод на перекрестке потоков руды, угля и готовой продукции, в месте пересечения железнодорожной линии Вологда-Ленинград с Мариинской водной системой, приблизительно около города Череповца.

Своих опытных кадров тогда в Череповце не было. Рабочим, набранным из местных жителей, передавали опыт инженеры, горновые, сталевары, вальцовщики из Новокузнецка и Магнитогорска, Нижнего Тагила и Запорожья. И вот здесь, у доменных печей, мартенов и прокатных станов, в жарких спорах богатейший опыт металлургических школ аккумулировался, творчески перерабатывался и соединялся воедино. Все лишнее отсекалось, и родился свой, череповецкий, почерк, своеобразный и отличный от других заводов.

Уникальность исходных материалов (минимальное содержание фосфора в Кольских железных кварцитах и серы в печорских углях), первоклассное оборудование, применение впервые в отечественной практике многих технических новинок за короткий период превратили Череповецкий металлургический завод в одно из самых мощных и современных предприятий мира по производству черных металлов.

Сырьевую базу Череповецкого металлургического завода составляет — Оленегорское и Ковдорское месторождения железной руды. Небольшое количество руды приходит с КМА. Топливной базой являются коксующиеся угли Печорского бассейна. В 1982 г. введен в действие Костомукшский горно-обогатительный комбинат, построенный совместно с Финляндией. Его продукция — железорудный концентрат и окатыши — поставляется поставляться на Череповецкий завод и на экспорт.

7. Нижнетагильский металлургический комбинат

Строительство Нижнетагильского металлургического комбината было составной частью государственной программы создания мощного промышленного комплекса на Урале и Востоке страны, принятой в 1930 г. В Нижнем Тагиле были построены Уральский вагоностроительный и Новотагильский металлургический заводы, в Свердловске — Уралмаш.

Первые доменные, мартеновские печи, коксовые батареи НТМК сданы в эксплуатацию в июне 1940 г. С началом войны все первоначальные планы развития комбината были скорректированы для выполнения задач обороны, обеспечения фронта, были освоены выплавка броневой стали в основных мартеновских печах, проката бронелиста на толстолистовом стане.

Для сбалансированной работы металлургических переделов в послевоенный период в доменном цехе к трем печам добавляются еще три.

Соответствующее развитие получают горнорудные подразделения, среди которых Высокогорское, Лебяжинское, Гороблагадатское рудоуправления.

Коксохимическое производство развивается в соответствии с потребностями доменного цеха: в дополнение к четырем батареям 1 блока построены еще четыре батареи 2 блока, а с1985 по 1990 г. В целях возмещения выбывающих мощностей построены коксовые батареи № 9 и 10 3 блока КХП.

При разработке планов развития комбината с наращиванием объемов производства становилось все более очевидным, что тагильские месторождения железных руд, которые обрабатывались уже более 250 лет, не смогут обеспечить потребности предприятия. От открытых карьеров и руды с 65 % железа приходилось переходить на шахтную добычу, использовать руды с низким содержанием железа, завозить руду из других районов. Поэтому еще во время войны уральские ученые предлагали вплотную заняться вовлечением в производство давно известных, но бедных по железу (до 17 %) титаномагниевых руд месторождений качканарской группы, расположенных в 140 км от Нижнего Тагила. К тому же в этих рудах содержится стратегически важный элемент — ванадий.

Металлургические институты, активно продолжая исследования, показали возможность успешного обогащения бедных по железу качканарских руд; на Чусовском заводе, где ранее перерабатывались более богатые руды Кусинского месторождения. В 1957 г. Было принято окончательное решение и началось строительство Качканарского горно-обогатительного комбината в качестве железорудной базы развивающегося НТМК. С того времени, последовательно наращивая мощности, Качканарский ГОК становится, как и планировалось основной рудной базой НТМК. В период строительства ГОКа в Уральском институте металлов разработана новая технология передела ванадиевого чугуна в кислородных конверторах. С этого периода начинается новый этап развития НТМК как крупнейшего в мировой металлургии предприятия по переработке ванадийсодержащих руд титаномагнетитовых руд с извлечением ванадия в доменном и конверторном переделах.

Переход предприятий с 1992 г. К реальной самостоятельности и вхождение в рыночную экономику сопровождались нарушением многих хозяйственных связей. Традиционные поставщики железорудного сырья — Высокогорский ГОК, Гороблагодатское управление, Качканарский ГОК стали независимыми акционерными компаниями, равно как и угольные предприятия Кузбасса, снабжавшие комбинат углями для коксования.

Стабилизация наступила в 1998 г. С вхождением НТМК в состав группы «ЕвразХолдинг» и ее последующим развитием как вертикально-интегрированой компании. В состав ЕвразХолдинга к 2005 г. Вошли Высокогорский ГОК, Качканарский ГОК, угольные предприятия Кузбасса, что стало основой устойчивого обеспечения НТМК железорудным сырьем и углями и, значит, планомерной работы всего металлургического цикла.

1. Карпенко З.Г. Металлургия Кузбасса. — Кемерово: 1975 г.

2. Орско-Халиловский металлургический комбинат. Акционерное общество «Носта»: Проспект. — Новотроицк, 1996 — 32с.

3. Бабун Р. В. Развитие черной металлургии Сибири и Дальнего Востока — Новосибирск.: издательство «Наука»: 1987 г. — 135 с.

4. Запарий В. В. История черной металлургии Урала — 90-е годы ХХ века / институт истории и археологии Уро. — М.: Наука, 2003. — 263 с.

5. Энциклопедия Запсиба: 40 лет ЗСМК. Вып. 1 — Новокузнецк, 2004 — 258 с.:ил

Размещено на Allbest.ru

Подобные документы

Общие сведения о топливной системе вертолёта Ми-8Т, ее основные технические данные. Назначение и размещение агрегатов топливной системы. Приборы контроля и арматура управления. Эксплуатация топливной системы. Аварийные случаи отказов топливной системы.

курсовая работа [5,1 M], добавлен 28.04.2011

Сырьевая, топливная базы Магнитогорского металлургического комбината. Подготовка руд к доменной плавке. Металлургические расчеты печи. Определение физико-химических свойств шлака, удельного и реального расхода шихтовых материалов. Чистые компоненты шихты.

курсовая работа [290,0 K], добавлен 14.04.2014

Начало горнозаводского дела на Урале. Производственные технологии и организация труда Нижнетагильского железного завода в XVIII веке. Изобретение нижнетагильского способа получения цементированной стали. Факторы, способствующие успеху демидовских заводов.

дипломная работа [174,7 K], добавлен 25.03.2011

Проект реконструкции технологии и рудной базы древнего металлургического производства Северной Евразии. Изучение металлургических шлаков Синташта и Аркаим. Эксперименты по строительству печи, прогреву ее, обжигу руды, плавке руд в тигле и в печи.

реферат [2,6 M], добавлен 28.01.2014

Изучение истории развития газовой промышленности. Анализ компрессионного, абсорбционного и конденсационного методов отбензинивания газов. Рассмотрение основных направлений деятельности и технологий капитального ремонта скважин на ООО «ЮганскСибстрой».

отчет по практике [1,7 M], добавлен 03.06.2010

Анализ конструкции топливной системы самолета Ил-76, особенности ее технического обслуживания и эксплуатации в осенне-зимний период. Мероприятия по улучшению работоспособности топливной системы самолета и уменьшению времени производственного процесса.

дипломная работа [2,4 M], добавлен 14.11.2017

Проблема перехода металлургических комбинатов от поставок массовой продукции к выпуску металлопродукции с высокой добавленной стоимостью. Анализ внедрения комплексной автоматизации производства агломерата, поддержания высоты шихты и температуры горна.

отчет по практике [2,0 M], добавлен 30.06.2015

Источник