Основные сведения о Гравитационных морских стационарных платформах (гмсп), и Ледостойких морских стационарных платформах (лмсп)

Гравитационные МСП (рис. 2.9. и рис. 2.10) отличаются от металлических свайных МСП как по конструкции, материалу, так и по технологии изготовления, способу их транспортировки и установки в море.

Общая устойчивость ГМСП при воздействии внешних нагрузок от волн и ветра обеспечивается их собственной массой и массой балласта, поэтому не требуется их крепление сваями к морскому дну. ГМСП применяют в акваториях морей, где прочность основания морского грунта обеспечивает надежную устойчивость сооружения [ ].

ГМСП очень массивные объекты, состоящие из двух частей: верхнего строения и опорной части. Опорная часть состоит из одной или нескольких колонн, изготовляемых из железобетона. Колонны цилиндрической или конической формы опираются на многоячеистую монолитную базу. База относительно небольшой высоты по сравнению с колоннами, состоит из ячеек-понтонов, жестко связанных между собой, и заканчивается в нижней части юбками с развитой общей опорной площадью на морское дно. Размеры опорной многоюбочной плиты бывают в длину 180 м и по ширине до 135 м.

Гравитационные морские стационарные платформы

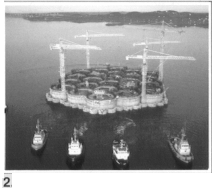

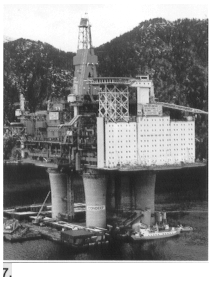

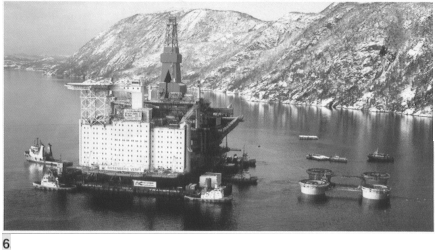

Рис. 2.9. ГМСП типа “Кондип” в процессе транспортировки ее на месторождение

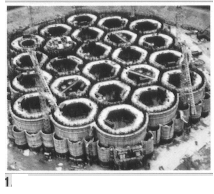

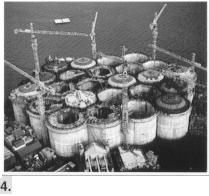

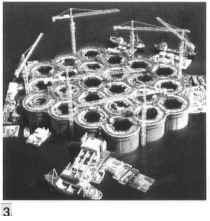

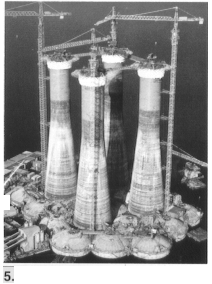

Рис. 2.10. Этапы строительства гравитационной платформы типа “Кондип”

Изготовление железобетонного основания в сухом доке глубиной 10 метров.

Буксирование основания из дока на глубоководную якорную стоянку.

Строительство верхних крышек ячеек.

Завершение строительства железобетонной части.

Железобетонная конструкция погружается при помощи балласта для стыкования с палубой.

Операция стыкования завершена. В результате удаления балласта железобетонная конструкция приподнята над баржами.

Преимущество ГМСП — непродолжительное время установки их в море, примерно 24 ч вместо 7—12 мес, необходимых для установки и закрепления сваями металлических свайных платформ. Собственная плавучесть и наличие системы балластировки позволяют буксировать ГМСП на большие расстояния и устанавливать их в рабочее положение на месте эксплуатации в море без применения дорогостоящих грузоподъемных и транспортных средств. Преимуществом их также является возможность повторного использования на новом месторождении, повышенные огнестойкость и виброустойчивость, высокая сопротивляемость морской коррозии, незначительная деформация под воздействием нагрузок и более высокая защита от загрязнения моря.

ГМСП применяют в различных акваториях Мирового океана. Особенно широко они используются в Северном море.

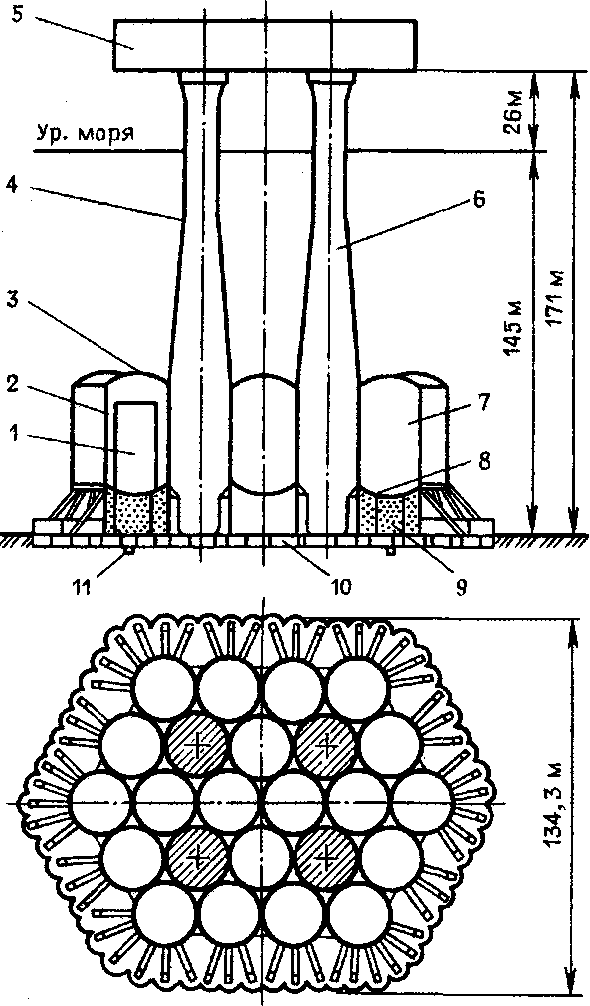

На рис. 2.11. приведена схема платформы типа “Кондип”, установленной в норвежском секторе Северного моря, на месторождении Статфьорд. Конструкция ГМСП состоит из нижней части, представляющей собой соединение в монолитную конструкцию 24 понтонов, в которых хранится нефть и четырех опорных колонн 6 (двух буровых, в которых установлен ряд труб диаметром около 750 мм, служащих направлениями для бурильной колонны во время бурения скважины, третьей разводной колонны, в которой размещен ряд труб, соединяющих ее с другими платформами или с загрузочными буями, и четвертой подсобно-хозяйственной, в которой расположена большая часть оборудования. Внутри колонна разделена на 13 горизонтальных площадок, на которых установлены крупные и мелкие агрегаты и устройства (насосы, трубопроводы, вентиляционное оборудование, лифты лестницы и т. п.).

Верхнее строение 5 состоит из двух ферм массой по 2000 т, соединенных между собой перемычками, и палубы размером 114Х55Х14 м массой 5000 т. На палубе установлены модули.

Рис. 2.11. Схема платформы типа «Кондип»:

1 — емкость с топливом; 2 — стенки ячейки; 3 — верхняя крышка; 4 — опора хозяйственного оборудования; 5 — верхнее строение; 6 — буровая опорная колонна; 7 — хранилище нефти; 8 — нижняя крышка; 9 — балласт; 10 — стальная юбка; 11— штифт

Масса отдельных блоков составляет около 2000 т, общая транспортная масса оснащенной палубы 39 000 т. Фермы установлены на четыре насадки верхней части опорных колонн.

Краткие технические данные платформы “Кондип”

Максимальная суточная добыча нефти, тыс. м 3

Максимальные объем нефтяного газа, закачиваемого в пласт, млн. м 3 /сут

Вместимость резервуаров для хранения нефти, тыс. м 3

Численность персонала, человек

Максимальное число скважин

Масса палубного блока, тыс. т:

Затраты на сооружение платформы, млрд. долл.

Глубина моря в месте установки платформ, м

2.5. Ледостойкие морские стационарные платформы (ЛМСП)

Геологи предсказали наличие больших запасов углеводородов на шельфе арктических морей России. Результаты проведенных поисково-разведочных работ подтвердили их прогнозы. За последние два десятилетия в шельфовой зоне Баренцева и Карского морей открыты больше пятнадцати крупнейших газовых и газоконденсатных месторождений. Открыты также месторождения нефти. Для разведочного бурения скважин использовались СПБУ, ППБ и БС. Месторождения углеводородов открыты при глубинах моря от 30 м до 300 м, то есть использованы полностью технические возможности отмеченных буровых установок. Бурение скважин проводилось в летний период, когда льды отсутствовали. С наступлением зимнего периода ПБУ возвращались на базу для ремонта.

Открытие уникальных запасов углеводородов поставило на повестку дня разработку нефтяных и газовых месторождений. Однако наличие ледовой обстановки не позволяет решить эту проблему, так как металлические стационарные платформы для этой цели не пригодны в таком конструктивном исполнении, которое применялось на Каспийском море в районе Баку [37].

Следует отметить, что ледостойкие стационарные платформы специальной конструкции успешно работают на мелководном шельфе Азовского моря в зоне стоячих льдов, толщина которых в суровую зиму достигает до 0,5 м. В Баренцевом и Карском морях льды подвижны, толщина их достигает больше одного метра. В весенний период при их таянии и движении ледовых полей требуются специальные конструкции ледостойких морских стационарных платформ, которые позволят обеспечить надежную долговечную работу в суровых арктических условиях для разработки нефтяных и газовых месторождений как на мелководном шельфе, так и на глубинах моря более 50 м.

ВНИИПИморнефтегазом (г.Москва) проделана большая работа по решению отмеченных проблем [27]. Предложено ряд конструкций ледостойких морских оснований как для мелководного шельфа, так и для больших глубин моря. Однако предложенные схематические конструкции оснований не нашли практического применения ввиду их огромной трудоемкости и крайне низкой надежности, особенно ледостойких оснований (рис. 2.12).

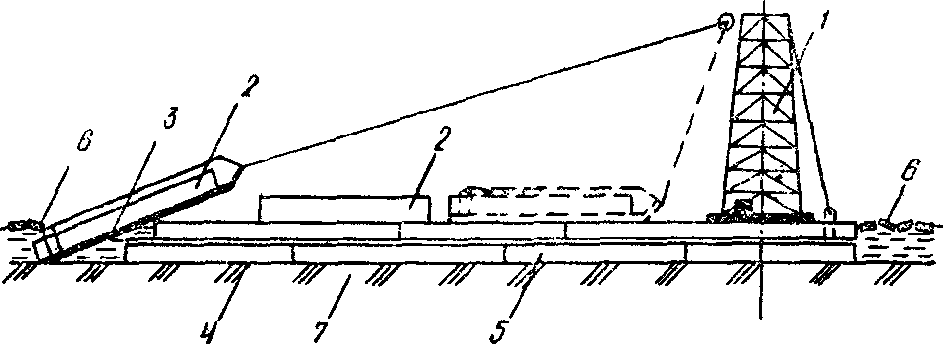

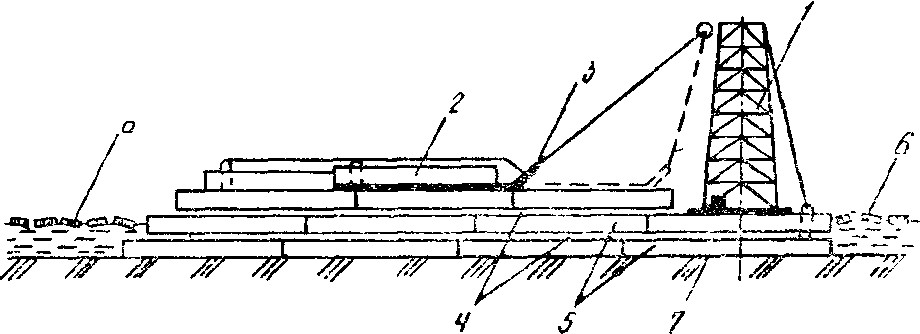

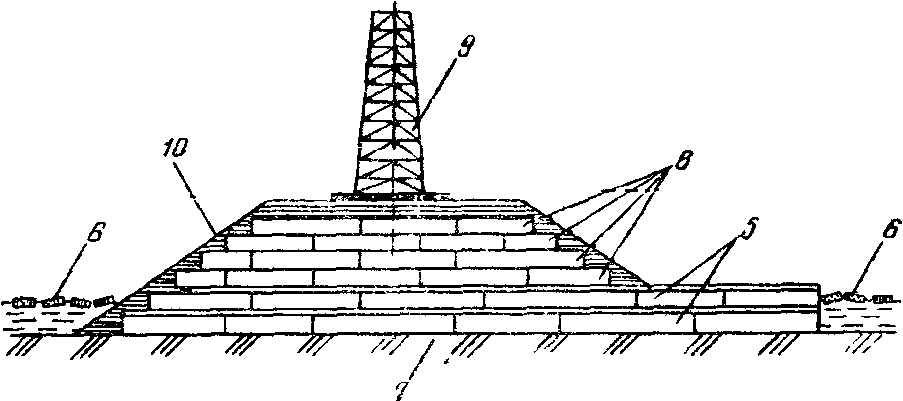

Рис.2.12. Технология строительства ледяного острова путем послойной укладки плит из естественного льда:

1 — башенная конструкция; 2 — плавающие ледяные плиты; 3 — сани; 4 — насыпной грунт; 5 — подводная часть ледяных плит; 6 — ледяное поле; 7 — дно моря, 8 — надводная часть ледяного острова; 9 — буровая вышка; 10 — защитный слой.

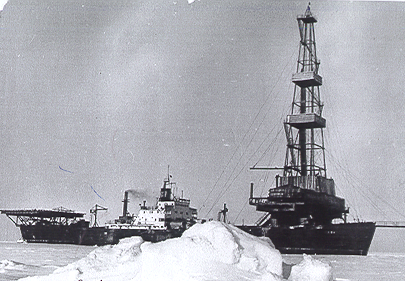

Оригинальная конструкция ледостойкой морской стационарной платформы была предложена специалистами бывшего треста “Арктикморнефтегазразведка” (рис. 2.13). Для этого использовали транспортное судно “Севастополь” водоизмещением около 20,0 тысяч тонн, которое отработало свой срок. Совместно со специалистами ВНИИПИморнефтегаза судно было укреплено в носовой части, на корме построили вертолетную площадку, буровое оборудование смонтировали в носовой части, надежно укрепленной. До отправки судна на точку бурения в порту его загрузили необходимыми материалами, бурильными и обсадными трубами, глинопорошком, тампонажным цементом, бурильным инструментом, запасами топлива, масел, технической и питьевой воды, продуктами питания и др.

Рис. 2.13. Морская буровая установка “Севастополь”

В носовой части судна на укрепленной площадке смонтировали подъемник “Кершинбаума” и собрали первую секцию буровой вышки. Судно отбуксировали на Дресьвянскую площадь и в период прилива выдвинули на мелководье, посадили на морское дно, закрепив судно, которое было изготовлено с плоскодонным днищем. После этого собрали буровую вышку, подготовили все буровое и силовое оборудование к эксплуатации. С указанной установки пробурили две скважины, из них одна достигла глубины 4215 м.

В процессе эксплуатации установки судно было пробито льдинами, дало течь. Были и другие осложнения в процессе эксплуатации установки. Поэтому больше таких установок не строили. После окончания бурения и испытания скважин буровое оборудование демонтировали, вывезли все оборудование и материалы, шлам и оставшиеся запасы топлива и других материалов, а судно сдали на металлолом.

Обслуживающий персонал установки жил на ледоколе “Обь”, который ходил в Антарктику и после окончания срока эксплуатации использовался в качестве гостиницы для буровой бригады и других специалистов, обслуживающих буровую установку.

Проблема разработки нефтяных, газовых и газоконденсатных месторождений в суровых арктических условиях с наличием ледовых полей в зимний период до сих пор не решена.

В настоящее время для решения этой проблемы, то есть бурения морских разведочных нефтяных и газовых скважин при наличии многолетних ледовых полей и глубинах моря до 50м имеется несколько технических проектов. В стадии окончания строительства находится СПБУ, которая позволяет бурить разведочные скважины при глубинах моря 10-30 м в условиях ледовой обстановки Печерского моря, при обслуживании ее в зимний период ледоколом. Практика эксплуатации установки позволит принять окончательное решение о целесообразности использования ее для бурения морских разведочных нефтяных и газовых скважин в ледовых условиях.

Источник