Защита атмосферы от загрязнения

Для защиты воздушного бассейна от негативного антропогенного воздействия в виде загрязнения его вредными веществами используют следующие меры:

· экологизацию технологических процессов;

· очистку газовых выбросов от вредных примесей;

· рассеивание газовых выбросов в атмосфере

· устройство санитарно-защитных зон, архитекурно-планировочные решения и др.

Наиболее радикальная мера охраны воздушного бассейна от загрязнения — экологизация технологических процессов и в первую очередь создание замкнутых технологических циклов, безотходных и малоотходных технологий, исключающих попадание в атмосферу вредных загрязняющих веществ.

Экологизация технологических процессов предусматривает в частности, создание непрерывных технологических процессов производства, замену местных котельных установок на централизованное тепло, предварительное очищение топлива и сырья от вредных примесей, замену угля и мазута на природный газ, применение гидрообеспыливания, перевод на электропривод компрессоров, сваебойных агрегатов, насосов и др. Все шире применяют частичную рециркуляцию, т. е. повторное использование отходящих газов.

Учитывая исключительную актуальность охраны атмосферного воздуха от загрязнения отработанными газами (ОГ) автомобилей, первоочередной проблемой является создание экологически «чистых» видов транспорта. В настоящее время ведется активный поиск более «чистого» топлива, чем бензин. В качестве его заменителя рассматриваются экологически чистое газовое топливо, метиловый спирт (метанол), малотоксичный аммиак и идеальное топливо — водород. Продолжаются интенсивные разработки по замене карбюраторного двигателя на более экологичные типы — дизельный, паровой, газотурбинный и др.

В опытно-конструкторских бюро созданы пробные модели автомобилей, работающих на энергии электрических аккумуляторов в черте города, а за его пределами переходящих на работу на обычных карбюраторных двигателях. Продолжаются работы по созданию идеального с точки зрения экологических требований вида транспорта — автомобиля на солнечных элементах.

К сожалению, нынешний уровень развития экологизации технологических процессов, внедрения замкнутых технологических циклов и т.д. недостаточен для полного предотвращения выбросов токсичных веществ в атмосферу. Поэтому на предприятиях повсеместно используются различные методы очистки отходящих газов от аэрозолей (пыли, золы, сажи) и токсичных газо- и парообразных примесей (NO, NO2, SO2, S03 и др.), однако, с точки зрения будущего, аппараты пылегазоочистки по вышеуказанным причинам не имеют перспектив.

Для очистки выбросов от аэрозолей в настоящее время применяют различные типы устройств в зависимости от степени запыленности воздуха, размеров твердых частиц и требуемого уровня очистки.

Сухие пылеуловители (циклоны, пылеосадительные камеры) предназначены для грубой механической очистки выбросов от крупной и тяжелой пыли.

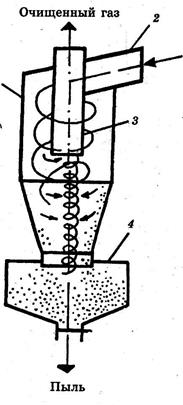

Принцип работы — оседание частиц под действием центробежных сил и сил тяжести. Пылегазовый поток вводится в циклон через патрубок (рис. 2), далее он совершает вращательно — поступательное движение вдоль корпуса; частицы пыли отбрасываются к стенкам циклона и затем падают вниз в сборник пыли (бункер), откуда периодически удаляются. Для повышения эффективности работы применяют групповые (батарейные) циклоны.

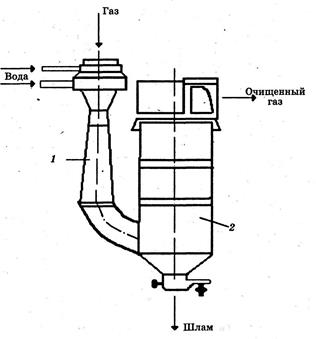

Мокрые пылеуловители (скрубберы, турбулентные, газопромыватели и др.) требуют подачи воды и работают по принципу осаждения частиц пыли на поверхность капель под действием сил инерции и броуновского движения. Наибольшее практическое применение получили скрубберы Вентури (рис. 3), которые обеспечивают 99% очистки от частиц размером более 2 мкм и, как все мокрые пылеуловители, незаменимы при очистке от пыли взрывоопасных и горячих газов.

Рис. 2. Схема устройства циклона: 1 — корпус; 2 — входной патрубок;

3 — выхлопная труба; 4 — сборник пыли

Рис. 3. Схема устройства скруббера Вентури : 1 — труба Вентури;

Фильтры (тканевые, зернистые) способны задерживать мелкодисперсные частицы пыли до 0,05 мкм. Особенно эффективны рукавные фильтры с тканями из синтетических волокон повышенной термостойкости (250—300°С) типа «сульфон-Т», фильтровальные металлические ткани (до 800°С), а также фильтры из тканей типа ФПП и ФПА, дающие высокую степень очистки.

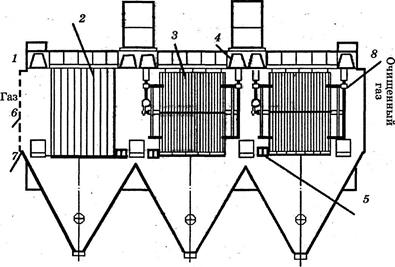

Электрофильтры — наиболее совершенный способ очистки газов от взвешенных в них частиц пыли размером до 0,01 мкм при высокой эффективности очистки газов (99,0—99,5 %). Принцип работы всех типов электрофильтров основан на ионизации пылегазового потока у поверхности коронирующих электродов. Приобретая отрицательный заряд, пылинки движутся к осадительному электроду, имеющему знак, обратный заряду коронирующего электрода. При встряхивании электродов осажденные частички пыли под действием силы тяжести падают вниз в сборник пыли (рис. 4). Электроды требуют большого расхода электроэнергии — это их основной недостаток.

Рис. 4. Схема устройства трехпольного электрофильтра:

1 — корпус; 2 — электрод осадительный; 3 — электрод коронирующий; 4 — механизм встряхивания коронирующих электродов; 5- механизм встряхивания осадительных электродов; 6 — газораспределительная решетка; 7-сборник пыли; 8 — изолятор

Наиболее эффективны комбинированные методы очистка от пыли. Например, отличные результаты дает очистка агломерационных газов в батарейных циклонах с последующей доочисткой в скрубберах Вентури, а также в электрофильтрах.

Способы очистки выбросов от токсичных газо- и парообразных примесей (NO, NO2, SO2 и др.) подразделяют на три основные группы: 1) поглощение примесей путем применения каталитического превращения; 2) промывка выбросов растворителями примеси (абсорбционный метод) и 3) поглощение газообразных примесей твердыми телами с ультрамикропористой структурой (адсорбционный метод).

С помощью каталитического метода токсичные компоненты промышленных выбросов превращают в вещества безвредных или менее вредных для окружающей среды путем введения в систему дополнительных веществ, называемых катализаторами. Широко применяют палладийсодержащие и ванадиевые катализаторы. С их помощью происходит каталитическое дожигание оксида углерода до диоксида и диоксида серы до оксида. Возможно также восстановление оксидов азота аммиаком до элементарного азота. Одна из разновидностей этого метода — дожигание вредных примесей с помощью газовых горелок (факельное сжигание), широко используется на нефтеперерабатывающих заводах.

Абсорбционный метод основан на поглощении вредных газообразных примесей жидким поглотителем (абсорбентом). В качестве абсорбента используют воду, растворы щелочей (соды), аммиака и др. Газообразные цианистые соединения абсорбируют, например, 5%-ным раствором железного купороса. Устройство, в котором осуществляют процесс абсорбции, называют абсорбером.

Адсорбционный метод позволяет извлекать вредные компоненты из промышленных выбросов с помощью адсорбентов — твердых тел с ультрамикропористой структурой (активированный уголь и глинозем, силикагель, цеолиты, сланцевая зола и другие вещества). Например, на АЭС широко применяется метод очистки технологических газов путем сорбции радиоактивных продуктов на угольных фильтрах — адсорбентах, которые позволяют надежно предотвратить загрязнение атмосферы при всех режимах работы АЭС.

Рассеивание газовых примесей в атмосфере используют для снижения опасных концентраций примесей до уровня соответствующего ПДК. Как показывает опыт, в приземном слое атмосферы вблизи крупных энергетических установок (ТЭЦ ТЭС, ГРЭС) и других предприятий концентрация вредных веществ в отходящих газах может превышать предельно допустимые нормы, несмотря на все применяемые меры по очистке газов и экологизацию технологических процессов.

Рассеивание пылегазовых выбросов осуществляют с помощью высоких дымовых труб. Чем выше труба, тем больше ее рассеивающий эффект. Наряде предприятий высота дымовых труб достигает более 300 м. Следует признать, что рассеивание газовых примесей в атмосфере — это далеко не самое лучшее решение проблемы, связанной с загрязнением воздушного бассейна. Чем выше от поверхности земли происходит выброс загрязняющих газов, тем дальше от своего источника они распространяются.

Рассеивание вредных веществ в атмосфере — это временное, вынужденное мероприятие, которое осуществляется вследствие того, что существующие очистные устройства не обеспечивают полной очистки выбросов от вредных веществ.

Защита атмосферного воздуха от вредных выбросов предприятии в значительной степени связана с устройством санитарно-защитных зон архитектурно-планировочными решениями.

Санитарно-защитная зона — это полоса, отделяющая источники промышленного загрязнения от жилых или оби венных зданий для защиты населения от влияния вредных торов производства (выбросы пыли и иные виды загрязнений среды).

Ширину санитарно-защитных зон устанавливают в зависимости от класса производства, степени вредности и количества выделенных в атмосферу веществ и принимают равной от 50 до 1000 м.

Санитарно-защитная зона должна быть благоустроена и озеленена газоустойчивыми породами деревьев и кустарников.

Архитектурно-планировочные мероприятия включают правильное взаимное размещение источников выброса и населенных мест с учетом направления ветров, выбор под застройку промышленного предприятия ровного возвышенного места, хорошо продуваемого ветрами, сооружение автомобильных дорог в обход населенных пунктов и др.

Источник

ЗАЩИТА ВОЗДУШНОГО БАССЕЙНА

Значительная доля сил и средств, расходуемых на защиту окружающей среды, связана с защитой воздушного бассейна.

Защита воздушного бассейна осуществляется по следующим основным направлениям:

1) защита от так называемых «организованных» видимых загрязнений и выбросов в виде отходящих (из агрегата) газов и находящихся в их составе пыли, копоти, дыма через трубу или газоотсасывающие устройства;

2) борьба с так называемыми «неорганизованными» загрязнениями, выделяемыми в атмосферу в процессе перевозки, перемещения, складирования сыпучих материалов и металлошихты, а также в процессе транспортировки и перелива жидких чугуна, шлака, стали, ферросплавов и лигатуры;

3) борьба с невидимыми загрязнениями токсического характера (которые иногда оказываются более вредными чем видимые).

Пылегазовые выбросы предприятий черной металлургии составляют 10—15 % от общих выбросов промышленности в целом по стране. В этих выбросах содержится пыль, S02, CO, СС»2, NOx, H2S, фенолы, сероуглероды, бензопирены. Наибольшее количество S02 содержится в выбросах аглофабрик, энергетических установок, цехов и участков, связанных с производством чугуна. При производстве цветных металлов в атмосферу выбрасывается SOz, СО, СОг, пыль, оксиды различных металлов (особенно свинец, медь, никель). Производство алюминия электролизным методом сопровождается выбросами в атмосферу фтористых соединений и оксида углерода.

В нашей стране наблюдения за уровнем загрязнения атмосферы в городах и населенных пунктах осуществляются в соответствии с Государственными стандартами. Существуют определенные правила, касающиеся методики отбора проб воздуха, условий их хранения, проведения анализов, обобщения данных наблюдений и т.д. Все эти вопросы строго регламентированы, имеются соответствующие руководства и справочники.

Пыль, выделяющаяся из плавильных агрегатов, обычно называют плавильной пылью, а газы вместе с пылью — «выбросами» (иногда — «пылегазовыми потоками»).

Система отвода газов от плавильных агрегатов включает в себя:

1) газоотводящие тракты;

2) котлы-утилизаторы. Котлы-утилизаторы используют физическое тепло нагретых газов для получения пара, который затем используют для производственных или бытовых нужд. Это называется использованием тепловых вторичных

3) пылеулавливающие устройства (газоочистки);

4) устройства для эвакуации газов. Гидравлическое сопротивление газоот-

водящих трактов высоко, поэтому для протягивания через газоочистные аппара

ты и для выброса охлажденных и очищенных от пыли газов необходимы дополни

тельные устройства. В качестве тяговых устройств для эвакуации дымовых га

зов применяют дымовые трубы и дымососы (эксгаустеры ).

Наиболее часто используют пылеуловители следующих типов:

б) ударного действия;

в) использующие метод электростатического осаждения.

Весьма распространено и другое деление способов очистки газов: сухой и мокрый. Сухие газоочистки (электрофильтры, рукавные фильтры) по принципу действия иногда делят на гравитационные, инерционные и пористые фильтры.

Для улавливания неорганизованных выбросов успешно применяют зонты. Зонты засасывают много воздуха — это недостаток, но они почти не нуждаются в уходе и не мешают обслуживающему персоналу.

Дата добавления: 2015-06-22 ; просмотров: 968 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Защита воздушного бассейна от вредных выбросов предприятий

Для охраны воздушного бассейна от негативного антропогенного воздействия в виде загрязнения его вредными веществами используют следующие меры защиты:

· экологизацию технологических процессов;

· очистку газовых выбросов от вредных примесей;

· рассеивание газовых выбросов в атмосфере;

· устройство санитарно-защитных зон, архитектурно-планировочные решения, и др.

Наиболее радикальная мера охраны воздушного бассейна от загрязнения — экологизация технологических процессов и в первую очередь создание замкнутых технологических циклов, безотходных и малоотходных технологий, исключающих попадание в атмосферу вредных загрязняющих веществ.

Экологизация технологических процессов предусматривает, в частности, создание непрерывных технологических процессов, предварительную очистку топлива или замену его более экологичными видами, применение гидрообеспыливания, перевод на электропривод различных агрегатов, рециркуляцию газов и др.

Первоочередная задача — борьба с загрязнением атмосферного воздуха отработанными газами (ОГ) автомобилей. В настоящее время ведется активный поиск более «чистого» топлива, чем бензин. Рассматриваются его заменители: газовое топливо, метиловый спирт (метанол), малотоксичный аммиак и идеальное топливо — водород. Продолжаются разработки по замене карбюраторного двигателя на более экологичные типы — дизельный, паровой, газотурбинный и др. В опытно-конструкторских бюро созданы пробные модели автомобилей, работающих на энергии электрических аккумуляторов и на солнечных батареях.

Нынешний уровень экологизации технологических процессов еще недостаточен для полного предотвращения газовых выбросов в атмосферу. Поэтому повсеместно используются различные методы очистки отходящих газов от аэрозолей (пыли) и токсичных газо- и парообразных примесей (NO, NO2, SO2 и др.).

Для очистки выбросов от аэрозолей применяют различные типы устройств в зависимости от степени запыленности воздуха, размеров твердых частиц и требуемого уровня очистки. Сухие пылеуловители (циклоны, пылеосадительные камеры) предназначены для грубой механической очистки выбросов от крупной и тяжелой пыли.

Принцип работы — оседание частиц под действием центробежных сил и сил тяжести. Мокрые пылеуловители (скрубберы, турбулентные, газопромыватели и др.) требуют подачи воды и работают по принципу осаждения частиц пыли на поверхность капель под действием сил инерции и броуновского движения. Фильтры (тканевые, зернистые) способны задерживать мелкодисперсные частицы пыли до 0,05 мкм. Особенно эффективны рукавные фильтры с тканями из синтетических волокон повышенной термостойкости (250-300°С). Электрофильтры — наиболее совершенный способ очистки газов от взвешенных в них частиц пыли размером до 0,01 мкм при высокой эффективности очистки газов (99,0-99,5%). Принцип работы всех типов электрофильтров основан на ионизации пылегазового потока у поверхности коронирующих электродов. Очень эффективны комбинированные методы очистки, т.е. когда они используются в комплексе, в различных комбинациях между собой. Для современного производства требуется, как правило, многоступенчатая очистка. При широкой номенклатуре примесей (от пыли до соединений меди и ртути) используются сухие и мокрые пылеуловители, адсорбенты и абсорбенты, рукавные фильтры и электрофильтры и т. д.

Способы очистки выбросов от токсичных газо- и парообразных примесей подразделяют на три основные группы: 1) поглощение примесей путем применения каталитического превращения; 2) промывка выбросов растворителями примеси (абсорбционный метод) и 3) поглощение газообразных примесей твердыми телами с ультрамикроскопической структурой (адсорбционный метод).

Каталитический метод — это введение в систему веществ-катализаторов с целью превращения токсичных компонентов промышленных выбросов в вещества, безвредные или менее вредные для окружающей среды. Палладиевые и ванадиевые катализаторы обеспечивают досжигание оксида углерода, добавление аммиака приводит к восстановлению оксидов азота до элементарного азота. Разновидность таких методов — дожигание вредных примесей с помощью газовых горелок (факельное сжигание), используется на нефтеперерабатывающих заводах.

Абсорбционный метод основан на поглощении вредных газообразных примесей жидким поглотителем (абсорбентом). В качестве абсорбента используют воду, растворы щелочей (соды), аммиака и др. Газообразные цианистые соединения абсорбируют, например, 5%-ным раствором железного купороса.

Адсорбционный метод — это извлечение вредных компонентов из промышленных выбросов адсорбентами — твердыми телами с ультрамикропористой структурой (активированные уголь и глинозем, силикагель, цеолиты и т.п.). Например, на АЭС широко применяется метод очистки технологических газов путем сорбции радиоактивных продуктов на угольных фильтрах — адсорбентах.

Несмотря на все успехи, достигнутые в очистке отходящих газов, необходимо создание новых, более эффективных процессов улавливания вредных веществ, выбрасываемых в атмосферу. Однако из виду не должны упускаться главные задачи: совершенствование методов рециркуляции, уменьшение отходов, создание на производстве замкнутых газооборотных циклов и т. д.

Рассеивание газовых примесей в атмосфере — это снижение их опасных концентраций до уровня соответствующего ПДК путем рассеивания пылегазовых выбросов с помощью высоких дымовых труб. Чем выше труба, тем больше ее рассеивающий эффект. На ряде предприятий высота дымовых труб превышает 300 м, не менее 100 м в высоту трубы на АЭС для рассеивания радиоактивных выбросов. Но, следует признать, что, как отмечает А. Гор (1993): «Применение высоких дымовых труб хотя и помогло уменьшить локальное дымовое загрязнение, осложнило в то же время региональные проблемы выпадения кислотных дождей». Чем выше труба, тем дальше от нее распространяются выбросы: за сотни километров от нее они выпадают в виде кислотных дождей и снегопадов.

Источник