Расчет производительности и потребного количества устройств для тепловой обработки древесины (бассейнов ГТО)

Технические характеристики различных бассейнов ГТО представлены в табл. 6.

Технические характеристики бассейнов гидротермической обработки фанерного сырья

| Показатель | Единицы измерения | 1. Проходной бассейн с укрытием из легких конструкций | 2. Проходной бассейн с переменным уровнем воды | 3. Проходной бассейн с крышками на гидроцилиндрах | 4. Проходной бассейн с циркуляцией воды и крышками | 5. Секционный бассейн открытый |

| Производительность по сырью | тыс. м 3 /год | 192 | 192 | 192 | 192 | 192 |

| Площадь | м 2 | 1310 | 1550 | 1310 | 960 | 860 |

| Теплопотребление | Гкал/год | 7100 | 7020 | 7170 | 6800 | 7500 |

| Электропотребление | МВт/год | 835086 | 403904 | 246980 | 359916 | 238596 |

| Количество обслуживающего персонала | чел. | 2 | 2 | 2 | 2 | 2 |

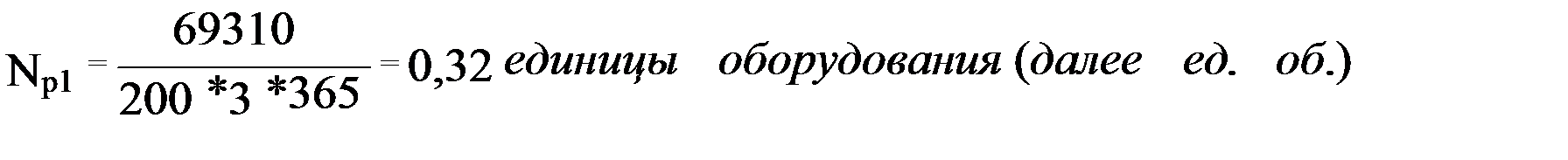

Выбираем открытый секционный бассейн ГТО со сменной производительностью П см 1 = 192 тыс. м 3 /год = 200 м 3 /смену.

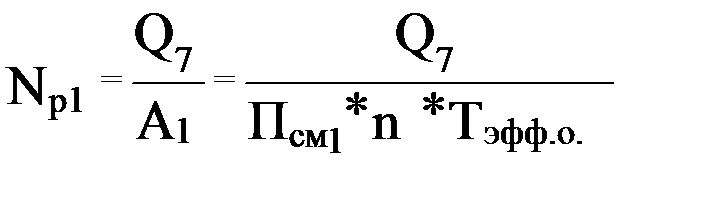

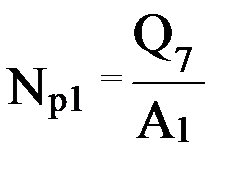

Требуемое количество бассейнов ГТО составит:

где Q 7 – объем сырья, подлежащего тепловой обработке (табл. 2 на стр. 17), м 3 ;

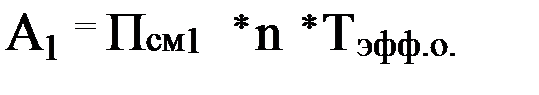

А1 – производительность оборудования в год, м 3 /год;

где П см 1 – сменная производительность бассейна ГТО, м 3 /смену;

n – сменность, смены;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 24 |

| КП 00.00.00.00 ПЗ |

Тэфф.о. – эффективный фонд времени работы единицы ведущего оборудования, дни.

График работы фанерных предприятий, как правило, является непрерывным (в 3 смены), эффективный фонд времени работы единицы ведущего оборудования для производства фанеры принимается равным Т эфф.о. = 365 дней в году.

Таким образом, количество бассейнов ГТО составит:

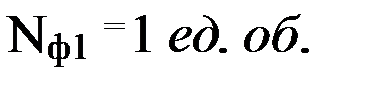

Для выполнения программы принимаем 1 бассейн ГТО по 4 секции (размеры секции: длина 110 м, ширина 6 м, глубина 3 м):

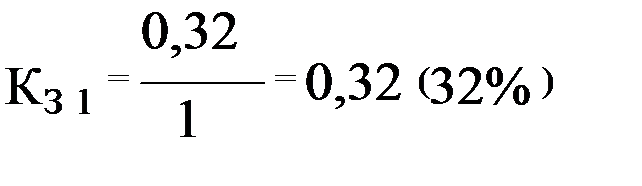

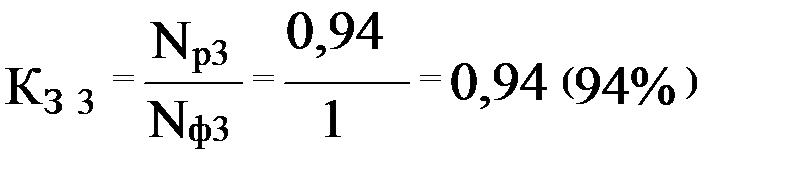

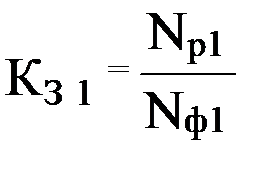

Коэффициент загрузки бассейнов ГТО:

Учитывая неполный коэффициент загрузки бассейнов ГТО (32%), следует сократить площадь бассейнов в среднем на 50-65% за счет уменьшения длины каждой секции или сократить количество секций.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 25 |

| КП 00.00.00.00 ПЗ |

2. 1.2. Расчет производительности и потребного количества окорочных

Станков

Окорочный станок выбираем по среднему диаметру (в нашем случае 0,30 м) и наименьшей длине окариваемого сырья (в нашем случае 1,6 м).

По табл.7 на стр.37 выбираем подходящий по техническим характеристикам окорочный станок.

Техническая характеристика окорочного станка

| Показатель | Единицы измерения | ОК-35К |

| Диаметр окариваемых кряжей | см | 8-35 |

| Наименьшая длина окариваемых кряжей | м | 1,0 |

| Мощность привода | кВт | 15;10,7 |

| Масса | кг | 3346 |

| Производительность | м 3 /ч | 10-20 |

Принимаем производительность окорочного станка П см 2 = 20 м 3 /ч = 160 м 3 /смену.

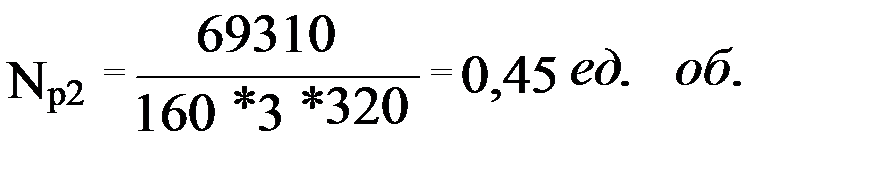

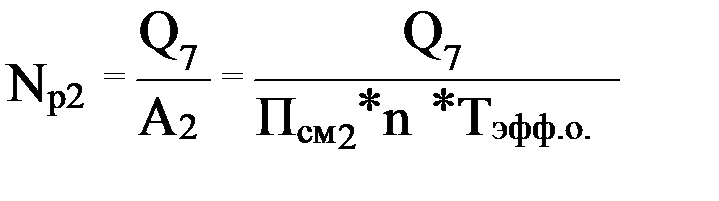

Требуемое количество окорочных станков составит:

где Q 7 – объем сырья, подлежащего окорке (табл. 2 на стр. 17), м 3 .

Для выполнения программы принимаем 1 окорочный станок выбранной марки:

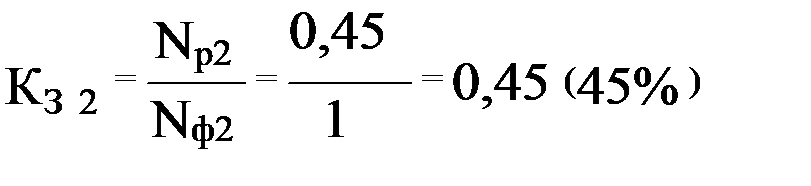

Коэффициент загрузки окорочных станков:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 26 |

| КП 00.00.00.00 ПЗ |

2.1.3. Расчет производительности и потребного количества оборудования

Для раскроя сырья по длине

Выбор определенной марки круглопильного станка обуславливается величиной длины получаемых кряжей (в нашем случае — 1,6 м) и величиной среднего диаметра распиливаемых кряжей (в нашем случае – 0,30 м).

По табл.6. на стр.36 выбираем подходящий по техническим характеристикам круглопильный станок.

Техническая характеристика круглопильного станка

| Показатель | Единицы измерения | АЦ-1 |

| Диаметр распиливаемых кряжей | мм | 100-460 |

| Максимальный диаметр пильного диска | мм | 1000/1200 |

| Длина получаемых чураков | мм | 500/3000 |

| Общая мощность электродвигателей | кВт | 18,4 |

| Габаритные размеры: | ||

| длина | мм | 21400 |

| ширина | мм | 4800 |

| высота | мм | 2350 |

| Масса | кг | 8000 |

| Производительность при среднем диаметре чурака 220-240 мм | м 3 /смену | 180 |

Принимаем производительность круглопильного станка П см 3 = 180 м 3 /смену.

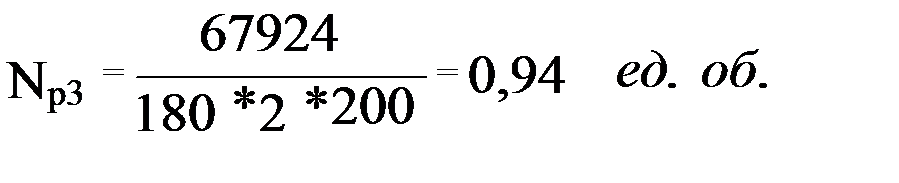

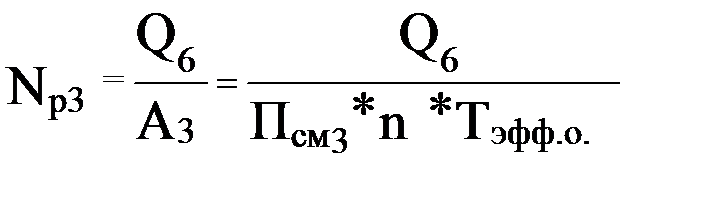

Требуемое количество круглопильных станков составит:

где Q 6 – объем сырья, подлежащего распиловке (табл. 2 на стр. 17), м 3 .

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 27 |

| КП 00.00.00.00 ПЗ |

Для выполнения программы принимаем 1 круглопильный станок выбранной марки:

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Источник

Технологический процесс изготовления фанеры

3 Технологический процесс изготовления фанеры

Технологический процесс производства фанеры включает в себя следующие операции:

– гидротермическая обработка сырья;

– окорка и разделка сырья;

– лущение, рубка шпона;

– починка шпона большого формата;

– сортировка починенного шпона большого формата;

– починка полуформатного шпона;

— сортировка полуформатного шпона для наружных слоев;

— фугование кромок шпона для наружных слоев;

— ребросклеивание шпона для наружных слоев;

— ребросклеивание шпона для внутренних слоев;

— склеивание шпона па «ус»;

— подпрессовка пакетов перед склеиванием;

— склеивание пакетов шпона;

– сортировка нешлифованной фанеры;

– починка фанеры замазками;

— сортировка шлифованной фанеры;

— обрезка ламинированной фанеры;

— сортировка ламинированной фанеры;

— покраска торцов ламинированной фанеры;

— упаковка белой и ламинированной фанеры;

3.1 Гидротермическая обработка сырья

Древесина не обладает в достаточной степени пластическими свойствами, чтобы изменить свою первоначальную форму под действием сил резания. Отдельные ее элементы, образующие слои, после срезания при лущении стремятся принять форму чурака, в то время как лист шпона должен быть плоским. Поэтому волокнам древесины необходимо до лущения придать пластичность. Гидротермическая обработка сырья служит для повышения пластичности древесины. При лущении это способствует получению шпона с гладкой поверхностью и меньшим количеством трещин на его левой стороне.

Пластичность древесины зависит от ряда факторов, главными из которых являются: пористость древесных тканей, возраст древесины, ее влажность и температура. Гидротермическую обработку сырья проводят в варочных бассейнах открытого непроходного типа. Бассейн состоит из 18 ячеек габаритами в свету 6,3×11,37×3,2 м каждая. Объем ячейки 229 м?. Объем древесины (с учетом коры), загружаемой в ячейку, составляет около 100 м?. В качестве теплоносителя используется пар от ТЭЦ. Чистка ячеек бассейна осуществляется один раз в год в летнее время.

Дня сокращения теплопотери ячейки закрываются крышками. Крышка одновременно служит для подтопления бревен в ячейке. Загрузка и выгрузка бревен из ячейки производится козловыми кранами типа КК-К-Л – 12,5 с грейферным захватом. С целью возмещения потерь воды, во время тепловой обработки, за счет впитывания древесиной и уноса с бревнами при выгрузке, предусмотрена подпитка ячеек свежей водой и конденсатом пара.

Режим обработки древесины – мягкий, с температурой воды 40 °С. Данные по режиму прогрева представлены в таблице 4.

| Порода древесины | Время прогрева, час | ||

| летом | зимой | ||

| Береза | 35–40 | 24 | 48 |

Для предотвращения остывания воды и сырья, бассейны закрываются крышками. Сырье после прогревания подается на раскаточный стол, затем поштучно с помощью цепного транспортера в главный производственный корпус. В случае простоя оборудования нижнего производственного корпуса выложенное сырье необходимо убрать в бассейн или подать в корпус для предотвращения остывания, особенно в зимнее время.

3.2 Окорка и разделка сырья

Окорка сырья – одна из основных операций подготовки сырья к лущению. Она способствует удлинению срока службы лущильных ножей, повышению качества лущеного шпона и комплексному использованию отходов производства (коры и шпона-рванины) па технологические цели, а также повышению производительности лущильных станков.

В фанерном производстве используется индивидуальный раскрой кряжей, при котором каждый кряж раскраивается в зависимости от качества древесины и расположения пороков по наиболее выгодной схеме, обеспечивающей максимальный выход чураков при минимальном отпаде древесины и максимальном качественном выходе. Сырье из бассейна ГТО козловым крапом подается на конвейер для бревен. С поперечного конвейера лесоматериалы сбрасываются на продольный конвейер и далее конвейерами транспортируются к окорочному станку VK 820. Окоренная древесина, пройдя металлоискатель, системой конвейеров транспортируется к пилам для раскроя бревен, на которых круглые лесоматериалы раскряжевываются на чураки длиной 1,3 и 1,6 м с выпиливанием некондиционной части. От пильных агрегатов чураки конвейерами подаются на участок лущения шпона. Кора от окорочного станка конвейером направляется в корорубку. Опилки и торцовки конвейерами направляются в спиральную рубительную машину. Перед рубительной машиной опилки отбираются на дисковой сортировке. Торцовки перерабатываются на щепу. Опилки, щепа конвейерами транспортируются в бункер отходов, затем подаются в производство ДВП. После прогревания кряжи окариваются. Окоренные кряжи должны иметь площадь окоренной поверхности не более 20%.

При разделке на чураки косина реза должна быть не более 1/10 диаметра чурака. Чураки должны иметь длину 1335±10 мм и 1635±10 мм.

Источник